Defekt Inspektion

Tiefe der Sägeriefen Erkennung an Solar Wafern

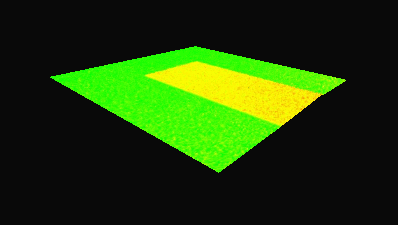

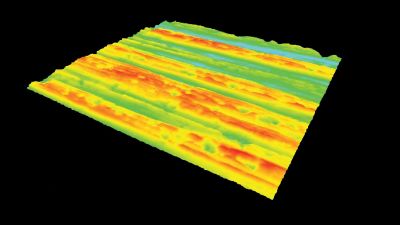

Silizium Barren werden mit Diamant bestücktem Draht zu Wafern geschnitten. Seitliches Abweichen des Sägedrahts während dem Sägen kann zu relativ tiefen Sägeriefen führen und damit den Wafer schwächen. Diese Anwendung beschreibt das Erfassen solcher Schwachstellen an Solar Wafern.

Messgeschwindigkeit ist entscheidend für diese Applikation, und die einmalige Aufnahmegeschwindigkeit des DHM® ist hier eine Notwendigkeit:

- Hoher Durchsatz: 1 Wafer pro Sekunde !

- Messungen gemacht auf dem Förderband, ohne es zu stoppen.

- Umgang mit Umgebungs-Vibrationen in der Produktionsumgebung.

Beschreibung

Sample

- Wafer Grösse: 150 x 150 mm

- Inspektionsbereich: 150 x 5 mm

- Typischer Tiefen-Schwellenwert: 10 Mikrometer

Förderband

- Geschwindigkeit: 214 mm/s

- Höhenvariation: < 300 μm

- Inspektionszeit pro Wafer: 0.7 Sekunden

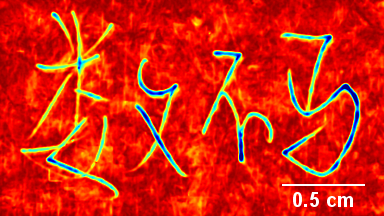

Resultate

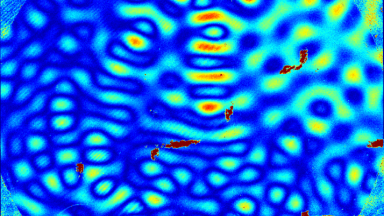

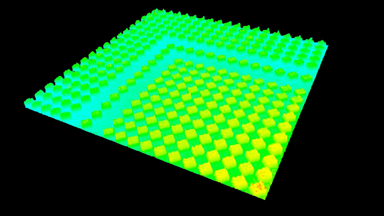

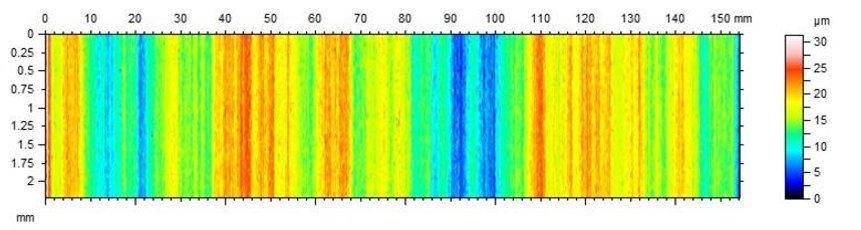

- 3D Messfläche von 150 mm x 5 mm rauher Oberfläche mit einer Rate von 1 Wafer/sec

- Sägeriefen Erkennung innerhalb der gesamten 3D Messfläche

Instrument

- 2 OEM Auflicht DHM® Messköpfe:

- Ober- und Unterseiten Inspektion

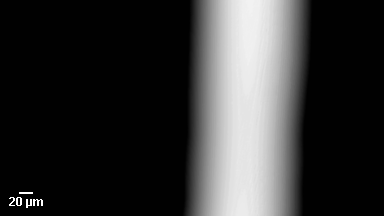

- Synthetische Wellenlänge von 58.6 μm. Solar Wafer kommen mit einer rauhen Oberfläche, was Sprenckel zur Folge hat. Diese kundenspezifische optische Konfiguration ermöglicht dennoch präzise Profilschnitte über die gesamte Messfläche.

- Messkopf-Grösse: 430 x 230 x 60 mm

- Gewischt: 10kg

- Vergrösserung: 1.25x mit 5 x 5 mm Bildfeld

Automatisierter Prozess

- Messstart: Triggered mit Lichtschranke

- Aufnahme und Stitching: 50 3D Messungen in weniger als einer Sekunde

- Entscheid Gut/Schlecht: basierend auf der Topographie-Analyse des Messfeldes

- Software: Spezielle Aufnahme & Analyse Software basierend auf dem Software-Development-Kit SDK

- Ober- und Unterseiten Inspektion

- Synthetische Wellenlänge von 58.6 μm. Solar Wafer kommen mit einer rauhen Oberfläche, was Sprenckel zur Folge hat. Diese kundenspezifische optische Konfiguration ermöglicht dennoch präzise Profilschnitte über die gesamte Messfläche.

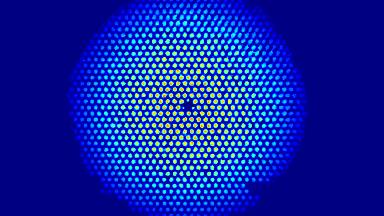

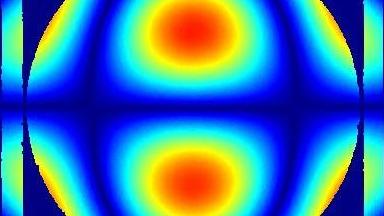

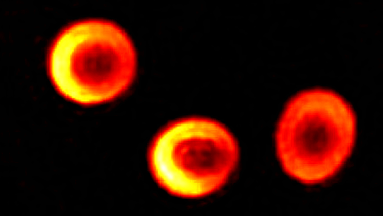

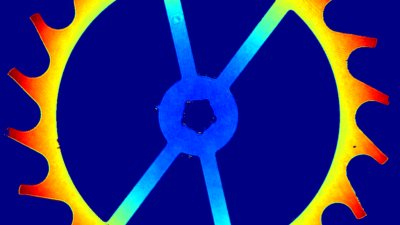

Automatisierte Defekterkennung über die gesamte Kugeloberfläche

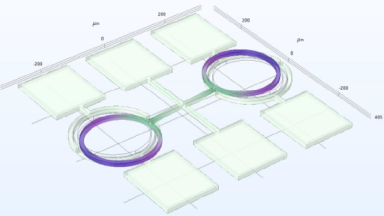

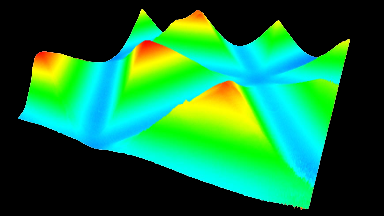

Diese Anwendung zeigt eine automatisierte Defekterkennung über die gesamte Oberfläche einer halb-transparenten Mikrokugel. Die kleine Kugel wird über zwei kleine Vakuumdüsen festgehalten. Zwei Rotationsachsen erlauben die Aufnahmen über die gesamte Oberfläche. Defekte werden erkannt und deren geometrische Charakteristik gemessen. Das DHM® wurde unter anderen Techniken für diese Anwendung ausgewählt in Anbetracht:

- Komplexe Manipulation: Sample taumelt, falls das Rotations-Zentrum und das Sample-Zentrum nicht übereinstimmen

- Automatisches Neu-Zentrieren & -Fokussieren zum Kompensieren des unvermeidlichen Taumelns

- Schnelles Bilder stitchen (zusammensetzen) auf sphärischer Oberfläche

- Kurze Aufnahmezeiten ein Muss

Beschreibung

Mikrokugel

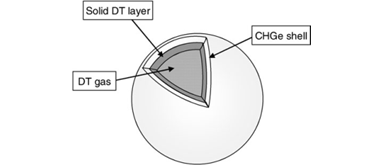

- Material: CHGe Kugel mit interner fester Schicht aus Deuterium-Tritium (D-T)

- Durchmesser: 0.8 mm

Mikroskop

- DHM® R1000

- Motorisierter Verfahrtisch XYZ

- Zwei kundenspezifische Rotationsachsen für die Sample Rotation

- Vakuum-Aufnahme zum Halten des Sample mit zwei kleinen Saugdüsen

Software

- LabView und Remote TCP/IP zur simultanen Kontrolle des motorisierten Tischs und des DHM®

Automatisierter Messprozess

- Sample Rotation zum Messen der gesamten Kugeloberfläche

- Auf jeder Position

- Sample zentrieren

- Sample fokussieren

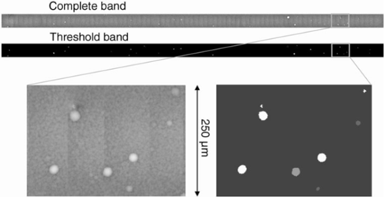

- Automatisiertes Stitching, digitale Kompensation der Krümmung, Daten-Extraktion übers ganze Band

Resultate

- Defekte (Unebenheiten) Erkennen und deren Durchmesser, Höhe und Volumen messen über die gesamte Oberfläche

- Sample zentrieren

- Sample fokussieren

Publikation

Characterization of the Microshell Surface Using Holography

ANS / Publications / Journals / Fusion Science and Technology / Volume 59 / Number 1 / Pages 110-115

Home / Publications / Journals / Fusion Science and Technology / Volume 59 / Number 1